Versiebeheer en serienummermanagement

Door Paul Hörchner

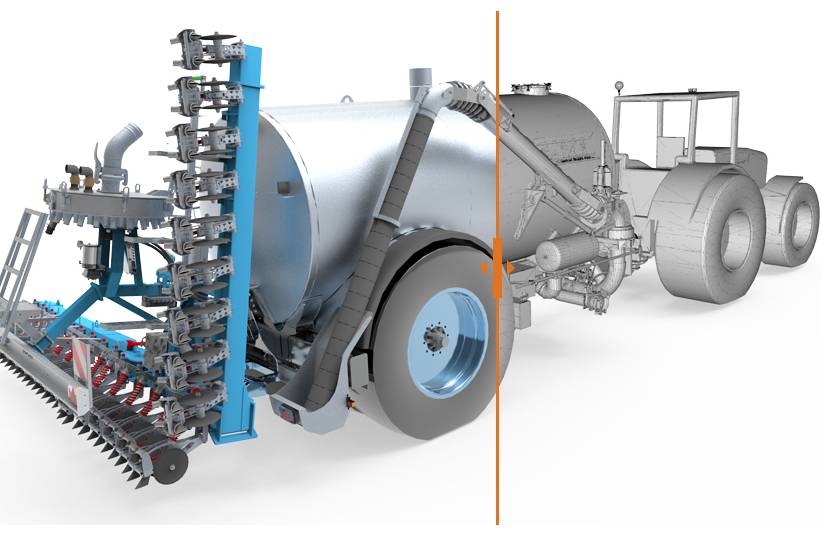

Zicht op veranderingen en verschillen in de machinebouw. Machines kunnen in alle fasen van de levenscyclus worden uitgerust met andere componenten dan in het oorspronkelijke ontwerp stonden. Verder zijn er vaak verschillende versies van een machine in bedrijf. Wanneer je de informatie hierover niet volledig en vindbaar vastlegt, kan dat ernstige gevolgen hebben. Wat zijn de redenen om componenten te vervangen? Welke problemen kunnen ontstaan wanneer dat niet goed wordt gedocumenteerd? En wat is het belang van versienummermanagement voor de online communicatie met machines?

Redenen voor vervanging van componenten

Machinecomponenten kunnen tijdens verschillende bedrijfsprocessen vervangen worden.

Inkoop

Een onderdeel kan (tijdelijk) niet meer leverbaar zijn, er komt een goedkoper of kwalitatief beter alternatief op de markt of de toeleverancier van modules gaat andere onderdelen gebruiken.

Engineering

Door een fout in het ontwerp kunnen onderdelen van een serie machines vervangen worden (epidemisch falen). Verder kan een nieuwe versie van een bestaande module in bestaande machines worden ingebouwd.

Productie

Tijdens de productie blijkt het ontwerp niet goed te realiseren. Daarom wordt een alternatief onderdeel gebruikt. Andere mogelijkheid is dat klanten tijdens het productieproces nieuwe eisen stellen waardoor andere onderdelen nodig zijn.

Service

De onderhoudsafdeling kan voor een provisorische spoedreparatie onderdelen gebruiken die niet in het oorspronkelijke ontwerp stonden. Andere reden is dat een klant ontevreden is over de kwaliteit van een specifieke machine en robuustere of meer geavanceerde onderdelen eist.

Gevolgen van falend beheer

- Wanneer niet goed wordt bijgehouden welke componenten in welke verkochte machines zitten kan dat vervelende consequenties hebben.

- Het kost veel tijd om uit te zoeken aan welke klanten een vervangende module met meer mogelijkheden kan worden verkocht.

- Onderhoudsmonteurs hebben niet de juiste materialen en gereedschappen bij zich waardoor machines onnodig lang stilstaan.

- Wanneer aanpassingen in het ontwerp niet (goed) worden goed gedocumenteerd, worden bij een kopie-order dezelfde fouten opnieuw gemaakt.

- Het is onduidelijk welke spare-parts je moet kunnen leveren, waardoor de klant in het ergste geval naar een andere leverancier overstappen voor een grote revisie.

- Wanneer de productie van modules wordt uitbesteed, ontbreekt de regie waardoor fouten gemaakt worden.

- Klanten kunnen schadeclaims indienen wanneer een bepaalde component of combinatie van componenten ernstige storingen veroorzaakt en deze niet snel genoeg vervangen wordt.

De meerwaarde van serienummermanagement

Ook machines die in serie geproduceerd worden kunnen verschillen. Bijvoorbeeld omdat voor de eerste exemplaren een component is gebruikt die nog op voorraad was en voor de rest een nieuwere versie ervan is besteld. Wanneer dit niet wordt vastgelegd en er blijkt iets mis te zijn met een component, kun je niet snel nagaan waar de betreffende machines in gebruik zijn. Dat probleem is te voorkomen door te werken met serienummers voor zowel machines als de gebruikte componenten. Daardoor zijn eventuele problemen direct herleidbaar en kun je proactief actie ondernemen.

Bovendien zijn de machines beter op afstand te beheren. Wanneer via het Internet-of-Things machinegegevens worden opgevraagd kunnen de smart sensors namelijk ook het serienummer van de componenten meesturen. Daardoor komt gerichte informatie beschikbaar over het functioneren (en de slijtage) van specifieke componenten of combinaties ervan.

Hoe professionaliseer je het zicht op versies en series?

Elke machinebouwer heeft z’n eigen werkwijze. Daarom is er geen blauwdruk te geven voor de implementatie van het versiebeheer en serienummermanagement. Er moet in elk geval goed nagedacht worden over de manier waarop de gegevens gestructureerd zijn op te slaan in een database. Verder is het belangrijk dat de database vanuit elke vraag is te doorzoeken. En er kunnen koppelingen nodig zijn met het systeem voor remote monitoring van machines. Om dat allemaal goed voor elkaar te krijgen is kennis nodig van zowel informatiemanagement als de technologie om machinedata te integreren, distribueren en analyseren. Wanneer die kennis ontbreekt, is het raadzaam om een externe partner in te schakelen.

Paul Hörchner, Eigenaar Enginia

Paul Hörchner is een energieke creatieve geest die een passie heeft voor techniek. Ontwikkeling en groei is wat hem drijft en hij is ondernemer pur sang. Na zijn HBO opleiding Industrieel Product Ontwerpen duurde het niet lang voordat het ondernemersbloed begon te kruipen. In 1997 startte Paul zijn eigen ingenieursbureau en deed hij diverse projectmanagement opdrachten bij o.a. Norit en ApplusRTD.

Paul wordt enthousiast als hij klanten in de maakindustrie heeft kunnen helpen in het beter en sneller innoveren. Dit soort projecten bij innovatieve klanten én zijn jarenlange ervaring, maken Paul met recht een gesprekspartner in het bereiken van Thought Leadership. Paul benader je, als je als directeur in de maakindustrie op zoek bent naar advies en een heldere roadmap naar Industrie 4.0.

Meer blogs

Alle blogsVragen

Ilze Dekker beantwoord ze graag voor je. Laat een bericht achter op de chat of laat hieronder je e-mail achter.